平行平板型ドライエッチャの特許をきっかけに、エッチング装置を起点に、明細書や本を読んでいます。

そこで一度、エッチングの概要、エッチングとプラズマとの関係を整理してみます。

今回は、エッチングとは何か、ウェットとドライ、等方性・異方性とは、まで。

エッチングとは

半導体製造におけるエッチングとは、レジストでマスクした薄膜や下地膜をパターンに沿って削る工程のことです。

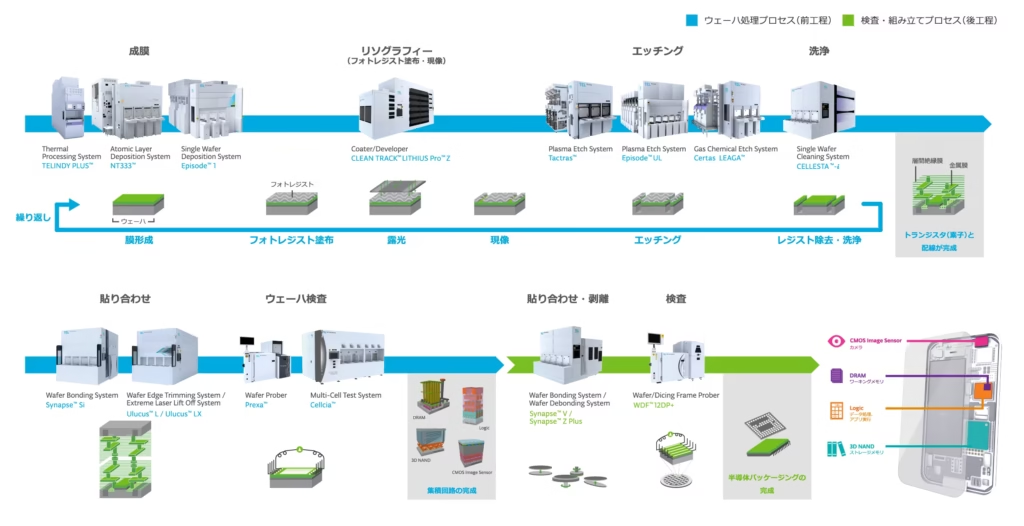

半導体プロセスにおけるエッチングの位置づけは、大まかに以下の通りです。

- 下地膜の形成(SiO2などの絶縁膜や金属膜をCVD/PVDで堆積)

- レジスト塗布(ウェハ全面にフォトレジストを塗布)

- 露光・現像(レジストにパターンを焼き付け)

- エッチング(レジストで被覆されていない箇所を削る)

- アッシング(不要となったレジストを剥離)

このうち4.エッチング、が今回の主役です。

レジストはあくまで加工対象を保護し、エッチングしたい部分を露出させるためのマスク(保護膜)であって、エッチングされる側ではありません。

ウェットエッチングとドライエッチング

エッチングには大きく分けて2種類あります。

- ウェットエッチング:薬液(液体の)で溶かす

- ドライエッチング:気体(プラズマ・反応性ガス)で削る

ウェットエッチング

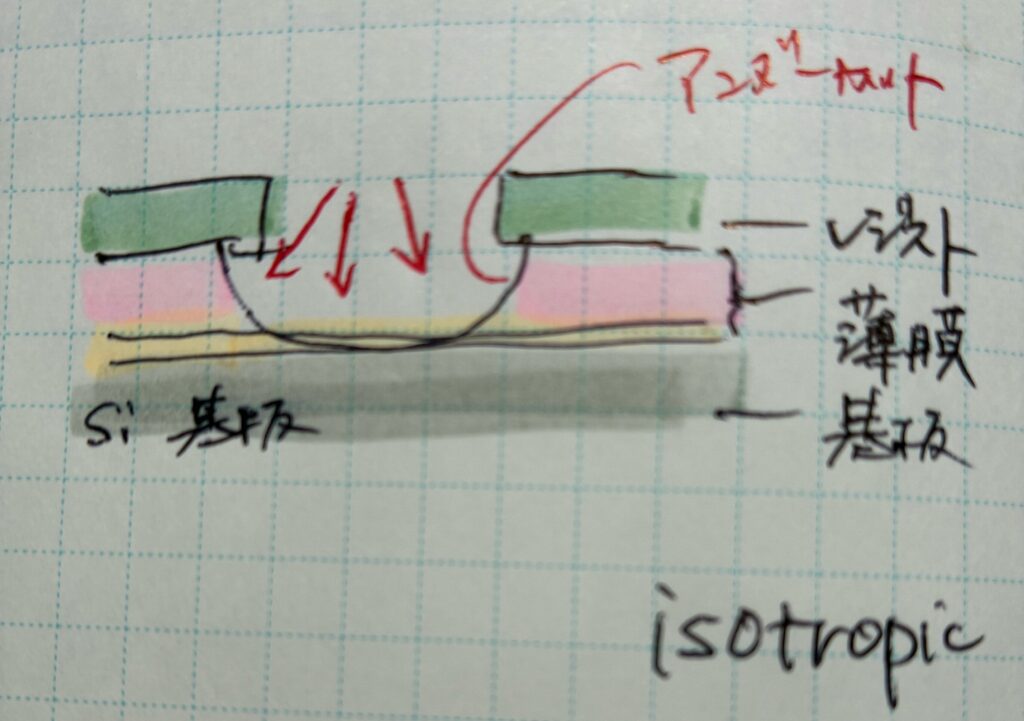

ウエハを薬液に浸して、不要な膜を化学反応で溶かしていく方法です。

装置が比較的シンプルで一度に多数枚処理(バッチ処理)しやすいメリットがある一方、エッチングが等方的(isotropic)になりやすいデメリットがあります。

「等方的」とは、垂直方向(深さ方向)も横方向(パターンの幅方向)も均一に削れていくイメージです。そのため、設計したパターン寸法との誤差が大きくなることがあります。

微細化が進むと、この横方向への削れ(サイドエッチ)が致命的になり、ウェットエッチングだけでは微細加工が困難になります。

ドライエッチング

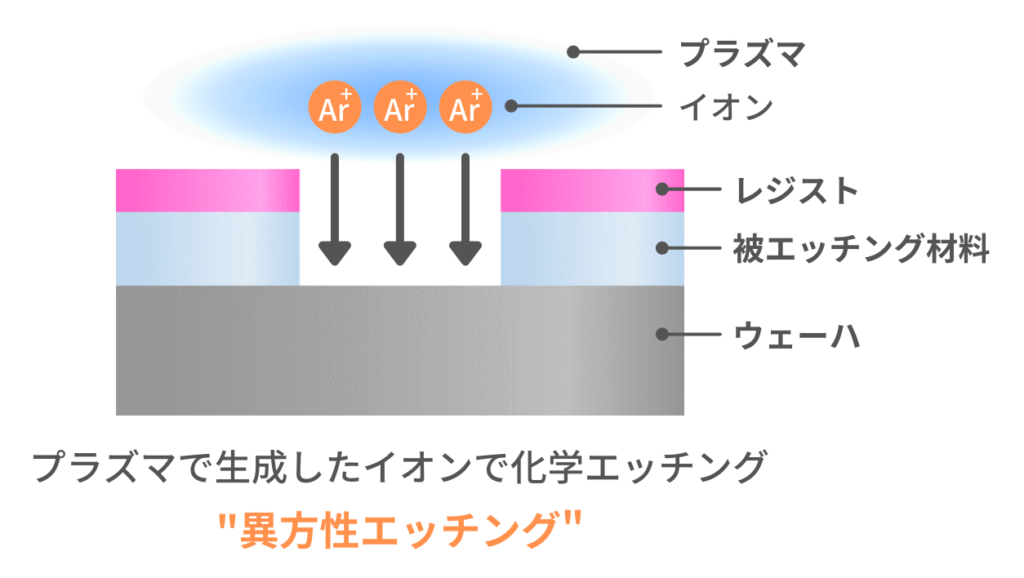

一方ドライエッチングは、ウェットエッチングの薬液の代わりにプラズマ中のイオン・活性種を使ってエッチングします。

代表的な方式を挙げると、スパッタエッチング(物理エッチング寄り)、プラズマエッチング(化学エッチング寄り)、RIE(反応性イオンエッチング:物理+化学)があります。

スパッタエッチング

スパッタエッチングは、Ar+などの不活性イオンを加速して被加工物にぶつけ、表面原子を叩き出すことで削っていきます。つまり、イオンの運動エネルギーを使って、物理的な衝撃でスパッタを行います。

これは、(荷電粒子である)イオンがクーロン力で引き寄せられて飛ぶためです。加工面に対して、主として加工したい垂直方向(深さ方向)に削れる異方性エッチング向きです。

ただし、

– 材料の違いはあまり意味をなさず(選択性が低い)、

ー レジストも薄膜下地もまとめて削りやすい、

などのデメリットもあります。

スパッタエッチングは物理エッチングだ、と言われますが、実際には化学反応が一切起きないわけではなく、衝撃で表面の結合が乱れて活性化したり、スパッタで飛び出した原子が残留しているH2OやO2と反応したりと化学反応も生じています。

あくまで支配的なメカニズムが物理的、という意味だと捉えています。

プラズマエッチング

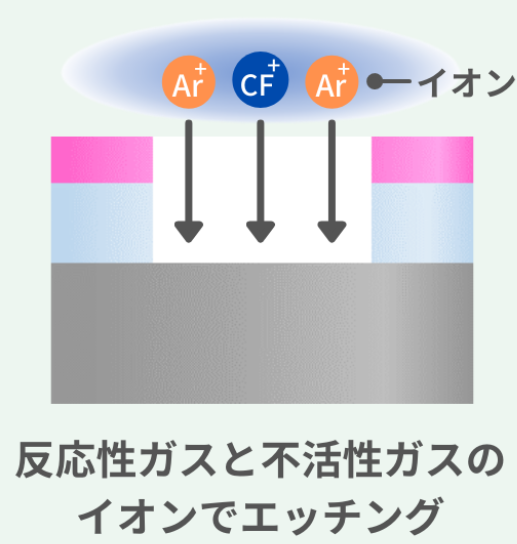

プラズマエッチングは、電極間に電圧を印加してガスをプラズマ化し、そのなかで発生するラジカル(中性の活性種)を使って加工したい表面と化学反応させます(ここでも、レジストをマスクにします)。

CF4、SF6、Cl2などのハロゲン系ガスが使われ、プラズマ中で生成するFラジカルやCFxラジカルなどの中性ラジカルが表面と反応します。

ラジカルはイオンと違い電荷を持たないため、電界に沿って移動するわけではなく全方向に拡散しながら表面と反応し、エッチングは等方的になりやすくなります。

結果として、サイドエッチング(横方向に掘れる)が発生しやすく、材料による選択性があっても、垂直方向(深さ方向)に深い高アスペクト比(アスペクト比:高さと幅の比)の微細加工では、希望通りの寸法を実現しにくくなります。

反応性イオンエッチング(RIE:Reactive Ion Etching)

そこでメインとなるのが、スパッタエッチングとプラズマエッチングとの複合型である、RIE(Reactive Ion Etching)です。

プラズマ中で生じたラジカルが化学エッチングを、イオンが物理エッチングを担います。

化学エッチングでは材料ごとの差が出やすい(選択性あり)ため、ラジカルが、被加工物のどの材料をどれだけ反応させるかを決めるのに対し、物理エッチングでは垂直方向にスパッタを行うので、イオンは、(被加工物を)どの方向にどれだけ削るかを決める、という役割分担があるイメージです。

反応性イオンエッチング(Semi journal)

結果として、ある程度の選択性と異方性エッチングを実現しやすいRIEが、微細加工のニーズに合致していると言えます。

まとめ

今回の記事をまとめると、

- エッチングは、レジストでマスクした薄膜や下地膜をパターンに沿って削る工程

- ウェットエッチングは、化学エッチング+等方性、で微細加工は難しい。

- ドライエッチングでは、

- スパッタ(物理寄り、異方性だが選択性が低い)

- プラズマ(化学より、選択性は高いが異方性が弱い)

- RIE(その複合型、微細加工に適している)

次回は、RIEを実現するプラズマそのものに焦点をあててみます。

出典

前田和夫著『はじめての半導体プロセス』技術評論社(2022年)

前田和夫著『はじめての半導体製造装置』技術評論社(2011年)

Semi journal『【ドライ/ウェット】エッチング工程とは?原理と装置の構成』

https://semi-journal.jp/basics/process/etching.html(閲覧日:2025年11月27日)

関根誠著『プラズマエッチング装置技術開発の経緯,課題と展望』プラズマ・核融合学会誌 Vol.83, No.4 (2007年4月)

コメント