現在の半導体配線では、アルミニウム(Al)配線に変わって銅(Cu)配線が主流になっています。

しかし、Cuは単なる金属配線ではなく、電気的特性・拡散抑制・信頼性向上といった要求に応じて、複数の機能性層を積層した構造により実現されています。

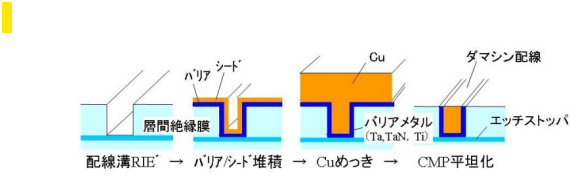

以下にCu配線の断面構造の全体像を示し、各層の役割と背景順に解説していきます。

Cu配線の断面構造(上から順)

Cu配線の断面構造(上から順)

| 層の名称 | 主な材料 | 成膜方法 | 主な役割 |

|---|---|---|---|

| Cu配線 | Cu(厚膜) | 電解めっき(ECD) | 主たる導電路 |

| シード層 | Cu(薄膜) | PVD | 電解めっき用の導通層 |

| ライナー層 | Ru, Co, CoWP など | CVD | 密着性向上、応力緩和 |

| バリア層 | Ta, TaN, Ti, TiN など | PVD, ALD | Cuの拡散防止 |

| Low-k絶縁膜 | SiOC, MSQ など | CVD | 配線間の静電容量低減 |

| エッチングストッパ層 | SiCN, SiC など | CVD | トレンチ・ビアの加工深さ制御 |

Cu配線が評価される理由

Cuは、従来のAlと比較して電気抵抗率が低く、導通性に優れるだけでなく、エレクトロマイグレーション(電流による金属移動※)耐性が高いという特長があります。

これによって高速処理と耐久性を兼ねる回路になり、微細化が進むなかでも採用されています。

Cu配線の技術的課題

しかし一方でCuは以下のような特性を持っているため、単体での使用は困難です。

- 拡散しやすい(絶縁膜に侵入しやすい)

- 周囲材料と反応しやすい

- 硬く、ドライエッチングによる加工が難しい

そのため、それぞれの課題に対応するために、複数の層が挿入されています。異種材料が接する界面における制御もまた重要となってきます。

Low-k絶縁膜:信号制御の抑制

Low-k絶縁膜は、配線間の信号遅延を抑えるための材料であり、Cu配線構造のなかでも重要な層の一つです。

詳細は、以前の記事で触れました。

材料の変遷としては、SiO2、SiLK、MSQなどです。

Cuの拡散を防ぐバリア層

Cuは、特にSiO₂などの絶縁膜中に拡散しやすい性質を持ちます。

これは、拡散の活性化エネルギーが低く、アニール工程中の加熱により、容易にエネルギー障壁を越えて移動します。

Cuが絶縁膜に拡散すると、リーク電流の増加や絶縁破壊と言った不良にもつながるので、Cu層と絶縁膜との間には物理的に拡散を遮るバリア層が必要です。

代表的なバリア材料としては、次のような金属化合物の2層構造が使われます。

- Ti/ TiN(チタン/窒化チタン)、

- Ta/TaN(タンタル/窒化タンタル)

たとえば「一般的にTa層は、その接合特性(つまりlow-k膜に接合する能力)で選択され、かつTa/TaN層は一般的に、そのバリヤ特性(つまりlow-k膜へのCuの拡散を防止する能力)で選択される」(特開2007-270355))からです。

配線形成後のバリア層除去

Cu配線形成後、配線以外に残るバリア層は、後工程の妨げになるので除去されます。

これは次工程への影響を抑えたり、配線表面の平坦性を確保するためです。

従来はCuと同様にCMP(化学機械研磨)によりバリア層も一括で削られていましたが、Ru, Coなど非常に硬い材料が使用されるようになると、研磨の際に下層のLow-k絶縁膜が損傷してしまう恐れがありました。

ダマシンプロセスにおけるCu配線構造は、内側と縁にチョコレートがコーティングされたコーンにアイスクリームを盛り付けた構造でイメージできます。トレンチを形成した絶縁膜(Low-k)の内側にバリア層(チョコ)を設け、その中にCu(金属配線、アイス)を埋め込むという構造です。

- コーンの内側と縁のチョコ:バリア層(Cuの拡散を防ぐ)

- 中身のアイス:Cu金属配線

- コーン本体:Low-k絶縁膜

従来は、コーンの上面までまとめて削る(CMP)ことで、アイス(Cu)とチョコ(バリア層)を同時に除去していました。しかし最近のチョコ(バリア層)は硬くなっており、無理に削るとコーン(絶縁膜)まで壊してしまう可能性があります。

そこで現在は、バリア層にはスプーンではなく熱で溶かして蒸発させる方法(熱的ドライエッチング)も採用されます。つまり

- アイス(Cu) → スプーン(CMP)で削る

- チョコ(バリア層) → 熱で蒸発させる(選択的ドライエッチング)

層ごとに別々に除去することによって、バリア層だけを効率よく取り除きつつ、絶縁膜を傷つけないという工夫が可能になります。(特表2017-532789A)

界面の密着性・応力緩和のためのライナー層

バリア層は硬くて脆く、Cuとの密着性に課題があります。

特に成膜後の加熱冷却工程においては、材料ごとの熱膨張係数の差によって応力が生じ、剥離・クラックの原因となりえます。

そこでライナー層が金属層Cuとバリア層との間に挿入されます。これによって、材料間の応力が緩和され、密着性っが向上します。

なお、材料としては、Co(コバルト)、Ru(ルテニウム)、前回明細書で採用されていたCoWP(コバルトータングステン-リン合金)など用いられます。

Cu配線を導くシード層

主配線の厚膜Cuは、電気メッキ(ECD:Electrochemical Deposition)で堆積されますが、その前段階として、基板全体に薄膜のCu(シード層)を成膜する必要があります。

シード層がないと、Cuの電解メッキが基板表面に均一に堆積せず、膜厚ムラや欠陥の原因となります。

エッチング深さを制御する、エッチングストッパ層

Alよりもずっと硬いCuでの配線では、従来のAl配線のように、金属を直接成膜してからエッチングする手法が適しません(加工性は低い)。そのため、現在では配線プロセスとしてデュアルダマシン法が採用されています。

このプロセスでは、まず複数層からなる絶縁膜(バームクーヘンのように)、その後、必要な箇所にトレンチやビアを形成してCuを埋め込みます。

このとき、微細加工におけるトレンチやビアの深さ(エッチング深さ)を正確に制御するために設けられる層が、エッチングストッパ層です。

エッチングストッパ層には、これが存在する絶縁膜との整合性求められるため、SiCN, SiCなど絶縁性材料が用いられます。

新しい配線材料

このようなプロセスの最適化と並行して、材料選定の面でも進化が続いています。

近年では、従来のTa/TaNに代えてルテニウム(Ru)やコバルト(Co)といった金属がバリア層/ライナー層に採用されつつあります。

これらは極薄でも十分な拡散防止性能と導電性を兼ね備えており、さらなる配線微細化と性能確保を両立させる鍵と期待されています。

出典:

『はじめての半導体プロセス』(前田和夫著・技術評論社)

コメント