前回記事では、EUVリソグラフィ用の光学素子保護層が3層構造であり、それぞれに水素の拡散や再結合を制御する役割があることを整理しました。

ではこの層は、実際どうやって作られているのでしょうか。

性能に関わるような層構造が設計できたとしても、それを実際にどのように形成するかによって、密着性・膜質・膜厚の均一性などが大きく変わってきます。

つまり、たとえ理想的な層構造を設計しても、それを再現する成膜技術がなければ目的の性能が得られないことになります。

成膜とは

成膜とは、基板表面に機能を持った薄膜を形成するプロセスです。

たとえば、保護・バリア・反射性能のほか、電気的機能(絶縁膜・導電膜)、さらにエッチング・リソグラフィのマスクとしての機能など、目的に応じてさまざまな成膜方法が選ばれます。

成膜の分類(液相成膜と気相成膜)

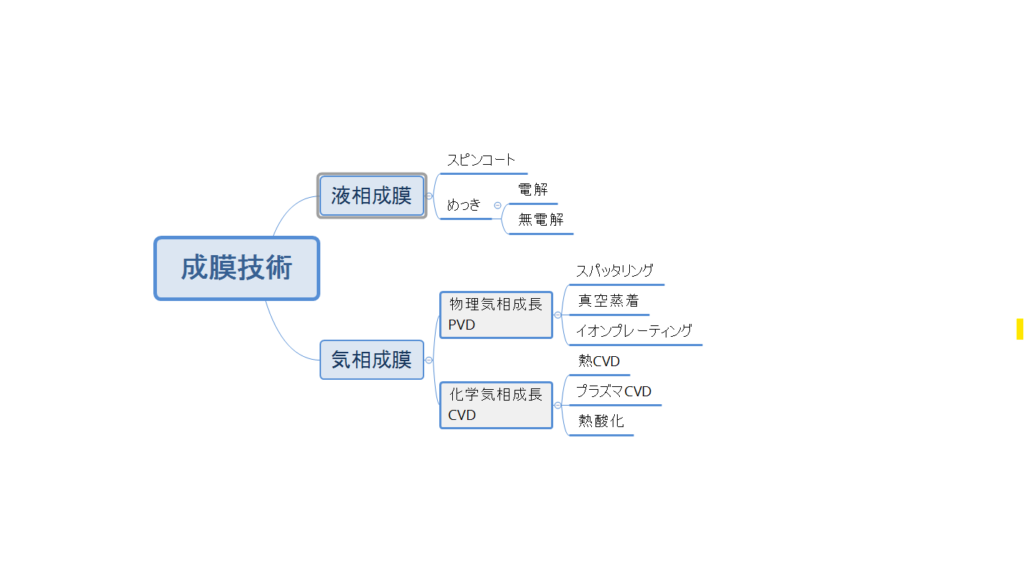

成膜方法は、材料の供給形態によって次の2つに大別されます。

- 液相成膜:溶液を用いて膜を形成する(例:メッキ、スピンコート)

- 気相成膜:気体を基板上で反応、堆積させて膜を形成する(例:CVD、PVD)

液相成膜

液相成膜は、比較的簡易な成膜方法とされ、常温・大気圧下で行える場合が多いため、装置がシンプルでコストが抑えやすい、という利点があります。具体的には、次のようなものを含みます。

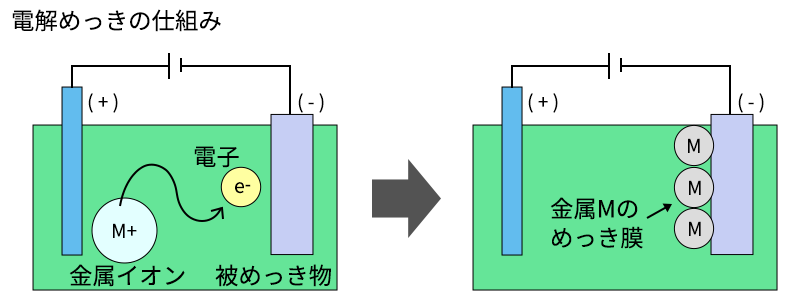

- 電解メッキ法:金属イオンを含む溶液に基板を浸し、電気的に析出させて膜を形成する方法。

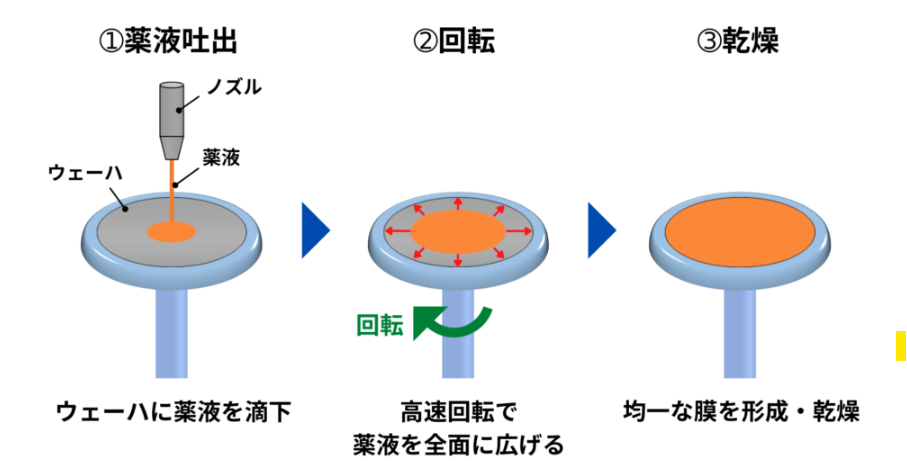

- スピンコート法:液体を基板に塗布し、回転によって薄膜を均一に拡げる方法。

気相成膜

これに対して気相成膜では材料を気体状態で供給し、基板上で膜を形成する方法です。

- 物理気相成長法(PVD):固体材料を加熱、滴下して・スパッタして飛ばし、堆積させる(例:スパッタリング、蒸着)

- 化学気相成長法(CVD):気体を基板上で化学反応させて膜を形成する

CVDとは

CVD(Chemical Vapor Deposition、化学気相成長)とは、反応性の原料ガスを基板上に導入し、加熱・プラズマなどで化学反応を起こして薄膜を形成する技術です。

つまり、ガスを流して化学反応を起こすことで膜を形成します。

CVDのメリット

CVDには、ガスを原料とするからこそ、つぎのようなメリットがあります。

1.均一な成膜が可能(ガスは拡散する)

液体であれば重力で下に流れてしまいムラが生じる可能性があり、固体ではその飛来時に影ができる可能性があります。凹凸のある基板にも均一に成膜できます。

例えるなら、スプレーで満遍なく塗布するイメージです。

2.膜厚を調整可能

ガスの流量と反応時間を調整することで、膜厚の精密制御が可能です。

3.材料変更が容易

CVDでは、原料ガスを切り替えるだけでさまざまな膜形成が可能です。

例えば酸素ガスを流して酸化膜SiO2を形成することも、窒素ガスを流して窒化膜を形成することもできます。

おわりに

成膜は、構造だけでなく最終的な性能にも大きな影響があります。

材料の供給状態により、液相成膜と気相成膜とに分類され、特に気相成膜の一種であるCVDは、反応ガスと加熱(またはプラズマ)によって膜形成が可能です。

参考記事:

JOEL 「成膜」

SCREEN 「成膜工程」

尾池工業株式会社「CVDとは」

一般社団法人日本真空学会「成膜の基礎」, 日本真空学会誌 Vol. 57, No. 8, pp. 9–13, 2014.

コメント