前回の記事で述べたとおり、レーザー技術は科学技術の発展において不可欠な存在です。これは、半導体製造分野でも例外ではありません。

露光装置は、半導体製造において回路パターンをシリコンウエハ上に縮小投影する装置です。かつては回路線幅が数マイクロメートル(μm)でしたが、現代の最先端露光装置では数ナノメートル(nm)という極めて微細なパターンの形成を実現しています。近年のスマートフォンやコンピューターの処理能力の向上は、露光装置の進化による半導体の微細化によって実現されています。

今回はその露光装置について、概要をまとめます。

露光装置とは

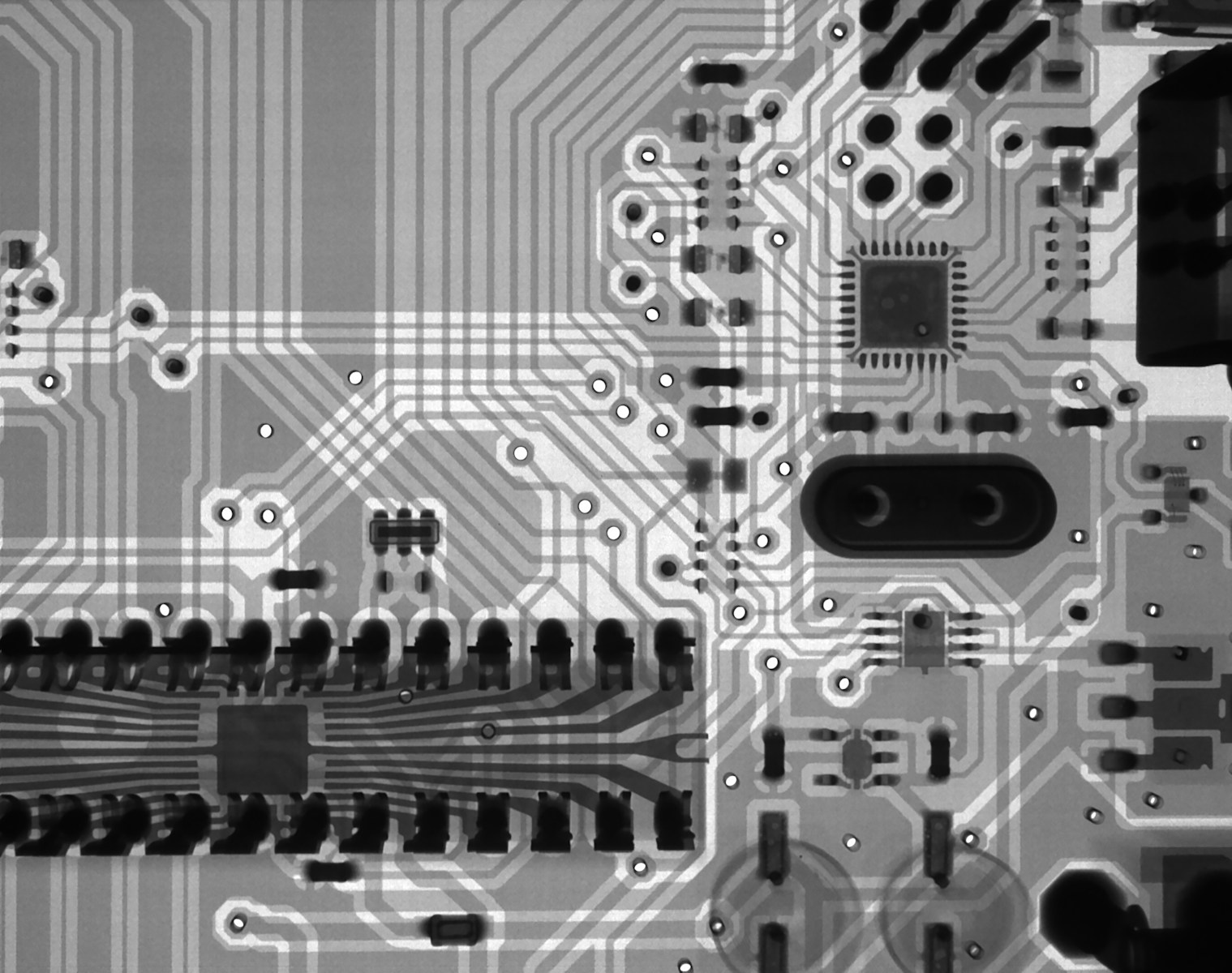

半導体の露光装置は、ウエハ上に微細な回路パターンを形成するための装置で、半導体製造プロセスの中心的な役割を担います。露光装置により、ウエハ表面に高精度なパターンを形成でき、最終的にシリコンダイとして加工されます。これらシリコンダイが組み込まれることで、用途に応じた半導体チップが完成します。

露光装置とは

特に、露光装置が実現する微細加工技術により、1平方センチメートルあたり数十億個ものトランジスタを集積することが可能となりました。

半導体設計の2つのニーズ

半導体設計では、相反する2つのニーズが存在します。

- 高性能化の要求

- 小型化の要求

高性能化の要求

AIプロセッサやサーバーチップ(サーバー向けCPU)など、より多くのトランジスタを搭載し、処理能力を向上させることが求められます。

そのため、より大型のシリコンダイが必要になります。

小型化の要求

スマートフォンやウェアラブルデバイスにおいては、限られたスペースでの高性能を実現する必要があります。

省電力化・放熱効率の確保も、重要な要素となります。

相反するニーズの共存

同一の製品でも、この2つのニーズが共存する場合があります。例えばスマートフォンも、カメラ機能の高性能化、音声認識・顔認証・バッテリー管理などのAI処理、5G通信を追加する高性能化と、薄型軽量化を追究する小型化が求められます。この2つの相反するニーズは、お弁当箱に例えると、満足感を高めるためにおかずを多く詰め込みたいニーズと、持ち運びやすさを追究して容器を小型化したいニーズが同時に存在するイメージかと思います。

この課題を解決するのが、微細加工技術です。微細加工により、集積度が向上し、同一面積でより多くの機能が実装できるので、高性能化が実現できます。また、同じ機能であれば、シリコンダイをよりコンパクトなサイズにすることができ、小型化も実現可能となります。露光装置による微細化技術が、これらの相反するニーズを解決するのです。

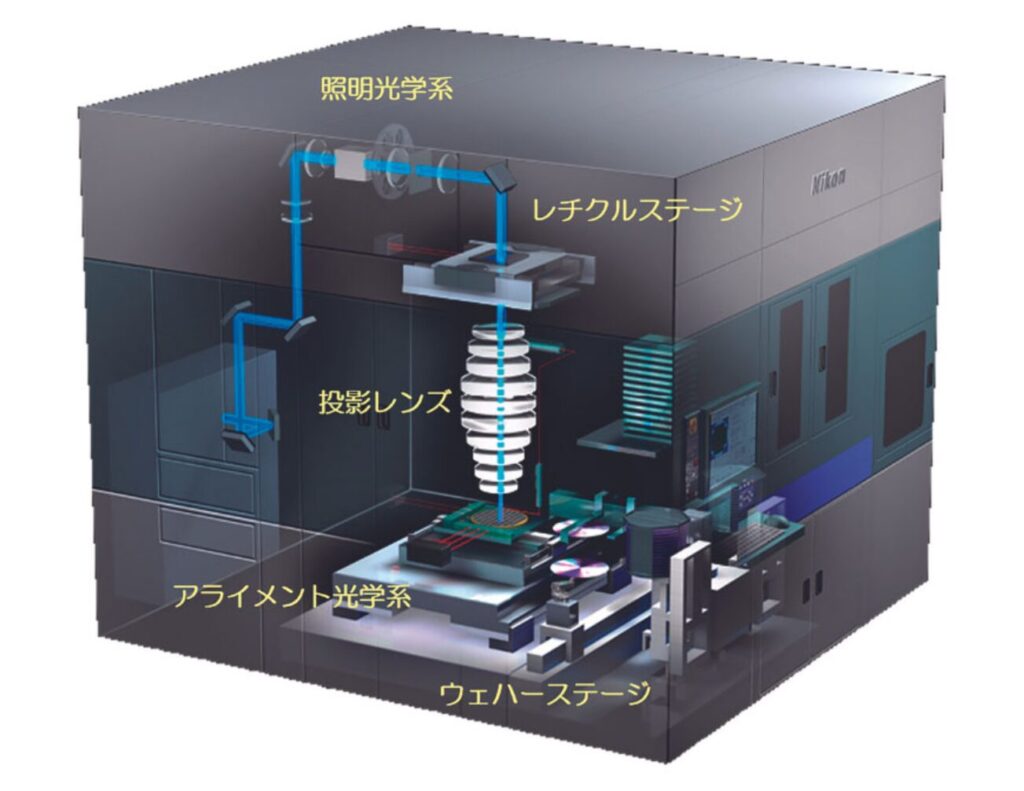

露光装置の基本構造

露光装置の基本構造は、大きく以下の4つの主要部分に分かれます:

光源(照明光学系)

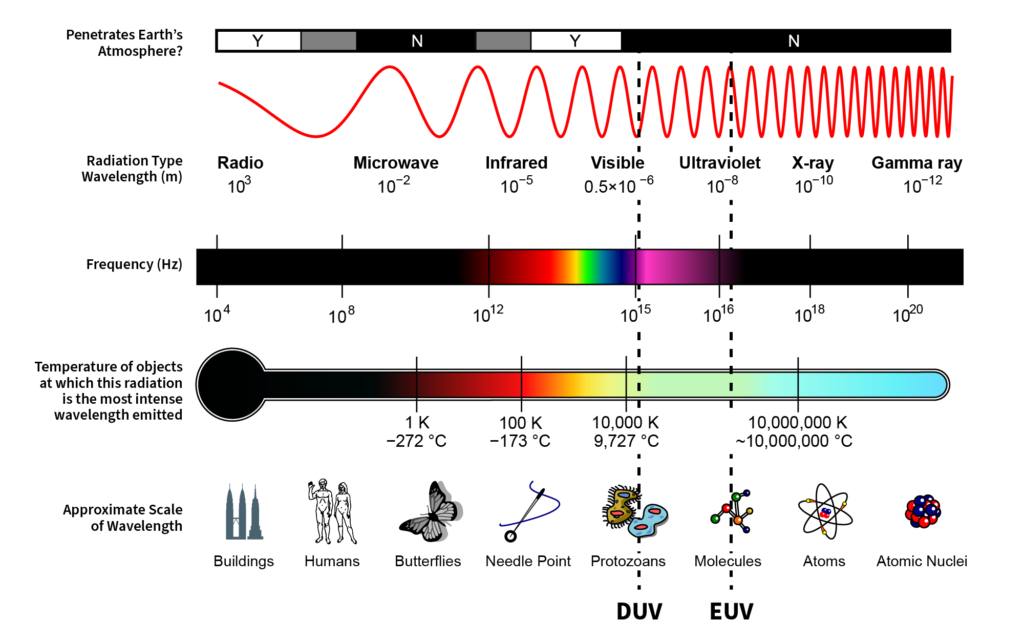

光源としては、深紫外線(DUV)や極端紫外線(EUV)が用いられます。

これらは可視光線よりも波長が短く高エネルギーであり、人間の目では感知できません。

光源から発せられた光を均一に広げるため、照明光学系が必要です。

レチクル(フォトマスク)

レチクルは、半導体回路パターンが描かれた透明な原版です。

用途によっては”フォトマスク”という名称が使われることもあります。縮小投影を行うステッパやスキャナで使用される場合、”レチクル”と呼ばれ、等倍で投影する装置では”フォトマスク”が使われます。

投影光学系

投影レンズは、レチクル上のパターンを縮小し、ウエハに投影する役割を担います。数倍に縮小され、投影光学系の性能が製造精度を大きく左右します。

ウエハ

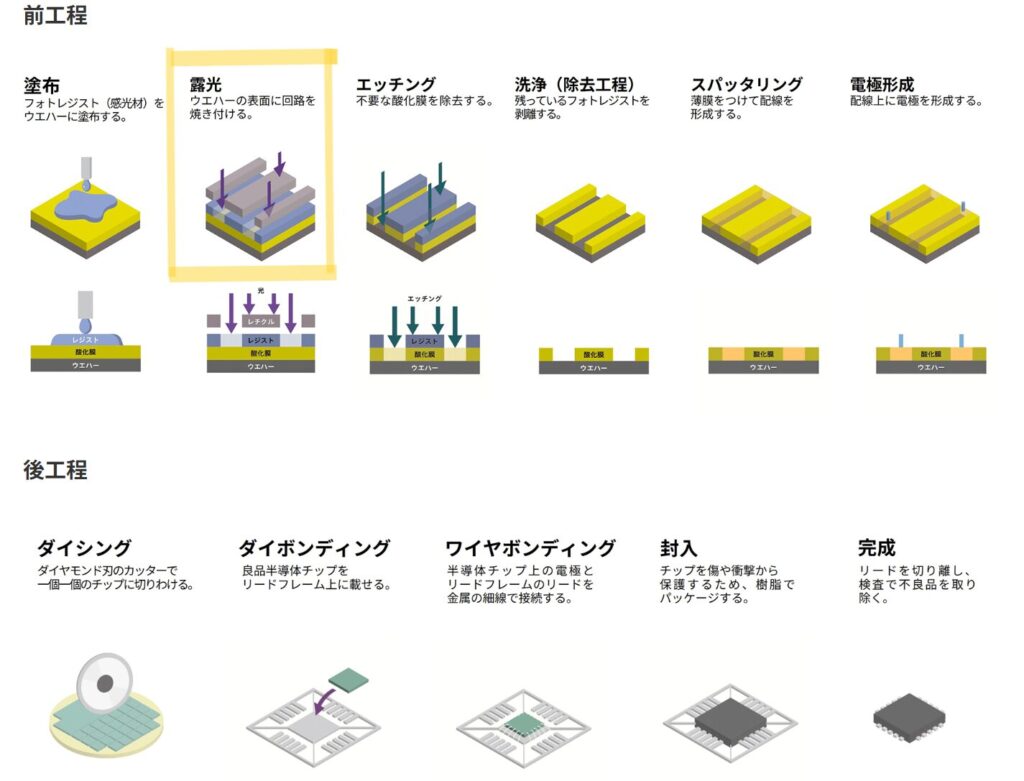

ウエハはシリコンで作られた円形の基板で、露光後にエッチングやドーピングなどの工程を経て半導体チップとなります。

プロジェクターとの類似性

露光装置は、よく写真やプロジェクターに例えられます。

これは露光装置の原理を単純化すると、模様を描いた原版に光を当て、スクリーンに投影するというまさに写真やプロジェクターの仕組みに似ているためです。

| プロジェクター | 露光装置 |

| 原版 | レクチル(フォトマスク) |

| 光 | 光源 |

| スクリーン | ウエハ |

ただ、プロジェクターの等倍投影とは異なり、露光装置では縮小投影が行われます。露光装置は、回路パターンを縮小投影することで1枚のウエハから何百というダイを切り出すことが可能です。この縮小投影により、量産を実現します。

製造工程における露光装置

露光工程は、半導体製造プロセスの前工程の最重要工程の1つです。シリコンウエハ上に塗布されたフォトレジスト(感光性樹脂)に、回路パターンを転写します。最先端プロセスでは、EUVレーザーを用いて7nmや5nmといった超微細な回路パターンの形成を実現しています。

露光装置の進化

初期の露光装置では、水銀ランプなどの単純な光源を用い、直接パターンをウエハに焼き付ける方法が主流でした。しかし、回路の微細化が進むにつれて縮小投影法が導入され、液浸露光技術が主流となりました。

現在の最先端技術では、極端紫外線(EUV)露光が用いられています。

最新技術の理解へと進む前に、次回は液浸露光についてまとめます。

コメント